- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

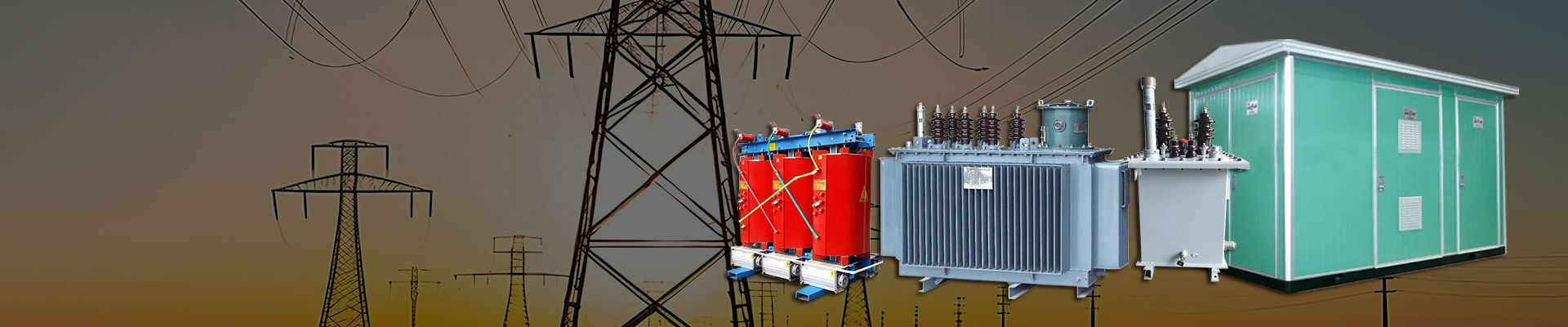

Компактная подстанция 500 1000 кВА 500 кВА

Отправить запрос

видео

Компактная подстанция 500 1000 кВА 500 кВА Преимущества:

1. Передовые технологии и высокая надежность:

Корпус компактной подстанции построен с использованием новейших отечественных технологий и процессов. Внешняя оболочка обычно изготавливается из оцинкованных алюминиевых стальных пластин, а каркас изготавливается из стандартных материалов транспортных контейнеров и технологий изготовления. Эта конструкция обеспечивает превосходную коррозионную стойкость, обеспечивая срок службы без ржавчины в течение 20 лет. Внутренняя обшивка выполнена из крепежных пластин из алюминиевого сплава и изолирована огнестойкими материалами. Корпус оборудован системами кондиционирования и осушения, позволяющими работать оборудованию независимо от природных климатических условий и внешних загрязнений. Это гарантирует нормальную работу в экстремальных условиях окружающей среды от -40°C до +40°C. Основное оборудование внутри шкафа выполнено по современным отечественным технологиям: блочное вакуумное распределительное устройство, сухие трансформаторы, сухие датчики, вакуумные выключатели (с пружинными механизмами). Продукт не имеет открытых частей под напряжением, имеет полностью изолированную конструкцию, обеспечивает нулевой контакт при авариях и обеспечивает безмасляную работу для обеспечения высокой безопасности. Вспомогательное оборудование использует комплексную компьютеризированную систему автоматизации, облегчающую работу без присмотра.

2. Высокая степень автоматизации:

Весь объект спроектирован разумно, а система защиты включает в себя компьютеризированное комплексное устройство автоматизации подстанции, которое передается для установки. Он может обеспечить «четыре пульта», а именно телеметрию, телесигнализацию, телеуправление и телерегулировку. Каждый блок обладает независимыми эксплуатационными функциями, обеспечивая полную возможность релейной защиты. Он может удаленно устанавливать рабочие параметры, контролировать влажность и температуру внутри корпуса, а также выполнять требования для автоматической работы.

3. Заводская сборка:

На этапе проектирования, пока проектировщики создают первичную схему подключения и проект внешнего оборудования на основе фактических требований подстанции, они могут выбирать характеристики и модели корпуса трансформатора, предоставленные производителем. Все оборудование устанавливается и тестируется на заводе, что упрощает строительство подстанции и делает ее более ориентированной на завод. Это сокращает цикл проектирования и производства. Установка на месте включает только размещение корпуса, соединение кабелей между корпусами, подключение отходящих кабелей, проверку настроек защиты, проведение тестов производительности и другие необходимые настройки. Вся подстанция может быть установлена и введена в эксплуатацию примерно за 5–8 дней, что значительно сокращает сроки строительства.

Компактная подстанция CONSO·CN 500 1000 кВА 500 кВА Подробности:

Контейнерная оболочка

|

Стальная оболочка

|

Ламинат Shell

|

Компактная подстанция CONSO·CN 500 1000 кВА 500 кВА Мастерская:

|

Компактная оболочка в процессе |

Распределительное устройство проходит испытания |

Ежедневная уборка |

Обзор мастерской |

Компактная подстанция 500 1000 кВА 500кВА в сборке:

|

KYN28 в процессе |

HXGN12 в процессе |

GCS в процессе |

ГИС в процессе |

Распределительное устройство в сборе с корпусом

Компактная подстанция 500 1000 кВА 500 кВА в комплектации:

Компактная подстанция 500 1000 кВА 500 кВА Готова к отправке: